استانداردهای رسمی خودروسازان برای فیلتر هوا

خودروسازان جهانی هرگز انتخاب فیلتر هوا را به شانس واگذار نمیکنند. هر قطعهای که وارد خط تولید یک خودروی OEM – سازنده میشود، باید از فیلترهای سختگیرانه کنترل کیفیت عبور کند. این استانداردها بر اساس نیازهای خاص هر موتور، شرایط عملیاتی پیشبینیشده و الزامات قانونی آلایندگی تدوین میشوند.

استاندارد ISO 5011,INSO 34 که توسط سازمان بینالمللی استاندارد تدوین شده، به عنوان مرجع اصلی آزمون فیلترهای هوای احتراق داخلی شناخته میشود. این استاندارد پارامترهایی نظیر راندمان فیلتراسیون، افت فشار، ظرفیت نگهداری گرد و غبار و مقاومت در برابر شرایط محیطی را تعریف میکند. با این حال، هر خودروساز الزامات اضافی خود را نیز اعمال مینماید.

به عنوان مثال، مشخصات فنی فولکسواگن (VW TL 52435) الزاماتی فراتر از ISO 5011,INSO 34 تعریف میکند که شامل آزمونهای ویژه مقاومت در برابر رطوبت و پایداری حرارتی است. تویوتا نیز استانداردهای داخلی TSG را اعمال میکند که تمرکز ویژهای بر عملکرد فیلتر در آبوهوای مرطوب دارد. در بازار ایران، آگاهی از این تفاوتها برای تشخیص فیلترهای اصل از تقلبی اهمیت ویژهای دارد.

پارامترهای فنی موردنیاز در آزمونهای OEM

آزمونهای OEM -سازنده صرفاً بررسی سطحی نیستند؛ آنها شبیهسازی دقیق شرایط واقعی عملکرد خودرو هستند. هر فیلتر باید در آزمایشگاههای تخصصی تحت شرایط کنترلشده قرار گیرد و عملکرد آن در پارامترهای متعدد سنجیده شود.

پارامترهای اصلی شامل موارد زیر است:

- راندمان فیلتراسیون اولیه: درصد ذرات جذبشده در شرایط فیلتر نو

- راندمان فیلتراسیون نهایی: درصد ذرات جذبشده پس از رسیدن به ظرفیت نامی

- افت فشار اولیه: کاهش فشار هوا هنگام عبور از فیلتر نو

- افت فشار نهایی: حداکثر افت فشار قابل قبول پیش از تعویض

- ظرفیت نگهداری گرد و غبار: مقدار کل گرد و غباری که فیلتر میتواند نگهداری کند

استاندارد ISO 5011,INSO 34 روش آزمون را با استفاده از گرد و غبار استاندارد آریزونا (Arizona Test Dust) تعریف میکند. این گرد و غبار از ترکیب مشخصی از ذرات سیلیکا با توزیع اندازه معین تشکیل شده و امکان مقایسه یکسان نتایج در آزمایشگاههای مختلف را فراهم میآورد.

افت فشار اولیه و نهایی فیلتر

افت فشار را میتوان به مقاومتی تشبیه کرد که فیلتر در برابر جریان هوا ایجاد میکند. همانطور که نفسکشیدن از میان یک دستمال کاغذی آسانتر از نفسکشیدن از میان یک پارچه ضخیم است، فیلترهای مختلف نیز مقاومتهای متفاوتی دارند.

افت فشار اولیه برای فیلترهای OEM -سازنده معمولاً در محدوده ۱۵۰ تا ۳۰۰ پاسکال در دبی نامی تعریف میشود. این عدد بسته به طراحی موتور و نیاز به هوادهی متغیر است. افت فشار نهایی یا حداکثر افت فشار قابل قبول، معمولاً بین ۳۰۰۰ تا ۵۰۰۰ پاسکال تعیین میشود. زمانی که فیلتر به این حد میرسد، باید تعویض گردد.

نکته مهم این است که افت فشار بیش از حد، مستقیماً بر توان موتور تأثیر میگذارد. موتوری که نتواند هوای کافی دریافت کند، مجبور به کاهش تزریق سوخت شده و در نتیجه توان خروجی کاهش مییابد. برخی تخمینها نشان میدهد افت فشار ۲۰ درصد بیش از حد مجاز، میتواند منجر به کاهش ۳ تا ۵ درصدی توان موتور شود.

روشهای آزمایش نشتی و یکپارچگی فیلتر هوا

یکپارچگی فیلتر هوا به اندازه راندمان فیلتراسیون اهمیت دارد. فیلتری با بالاترین راندمان، اگر دارای نقطه نشتی باشد، عملاً بیفایده است. تصور کنید دیواری مستحکم بسازید اما دری باز در آن بگذارید؛ دشمن از همان در وارد میشود. این تشبیه دقیقاً وضعیت فیلتری با نشتی را توصیف میکند.

آزمونهای یکپارچگی در استانداردهایOEM – سازنده شامل بررسی موارد زیر است:

- یکپارچگی مدیای فیلتر: عدم وجود سوراخ، پارگی یا نقطه ضعیف در صفحات فیلتر

- یکپارچگی آببندی: کیفیت چسبندگی بین مدیا و قاب پلیاورتان یا لاستیکی

- یکپارچگی قاب: استحکام و دقت ابعادی قاب فیلتر برای نشست صحیح در محفظه

روشهای آزمون نشتی شامل آزمون فشار دیفرانسیلی، آزمون ذرات شمارشی و آزمون روغن فلورسنت میشود. در آزمون فشار دیفرانسیلی، فیلتر تحت اختلاف فشار مشخصی قرار میگیرد و میزان عبور هوا از نقاط غیرمجاز اندازهگیری میشود. هرگونه نشتی بیش از حد مجاز، منجر به رد فیلتر میگردد.

آزمون آببندی در دمای عملیاتی

یکی از آزمونهای حیاتی که اغلب نادیده گرفته میشود، آزمون آببندی در دمای عملیاتی است. فیلتری که در دمای محیط عملکرد مناسبی دارد، ممکن است در دمای ۸۰ تا ۱۰۰ درجه سانتیگراد محفظه هوا دچار مشکل شود.

دمای بالا میتواند باعث انبساط نامتقارن مواد مختلف شود. قاب پلاستیکی، واشر لاستیکی و مدیای کاغذی هر یک ضریب انبساط حرارتی متفاوتی دارند. اگر طراحی فیلتر این تفاوتها را در نظر نگرفته باشد، در دمای بالا شکافهایی ایجاد میشود که اجازه عبور هوای آلوده را میدهد.

«در یکی از پروژههای ارزیابی کیفیت، فیلتری را آزمایش کردیم که در دمای ۲۵ درجه کاملاً سالم بود، اما در دمای ۸۵ درجه، نشتی ۳ درصدی نشان داد. این ۳ درصد به معنای ورود هزاران ذره آلاینده به موتور در هر دقیقه است.»

استاندارد خودروسازانی مانند BMW و Mercedes-Benz الزام میکند که آزمون آببندی در محدوده دمایی منفی 40 تا مثبت 125 درجه سانتیگراد انجام شود. این محدوده گسترده، عملکرد فیلتر در شرایط اقلیمی مختلف از سرمای شدید زمستان تا گرمای تابستان را تضمین میکند.

حداقل توانایی جذب ذرات معلق بر اساس استانداردهای خودرو

توانایی جذب ذرات معلق، شاخص اصلی عملکرد هر فیلتر هوا محسوب میشود. اما این توانایی صرفاً با یک عدد ساده قابل بیان نیست. استانداردهای OEM، راندمان فیلتراسیون را برای اندازههای مختلف ذرات بهصورت جداگانه تعریف میکنند.

استاندارد مواد اولیه در تولید فیلتر هوای خودرو

کیفیت مواد اولیه، پایه و اساس عملکرد فیلتر را تشکیل میدهد. همانطور که یک ساختمان مستحکم نیازمند مصالح با کیفیت است، فیلتر هوای استاندارد نیز به مواد اولیه مرغوب وابسته است.

مواد اصلی تشکیلدهنده فیلتر هوای خودرو عبارتند از:

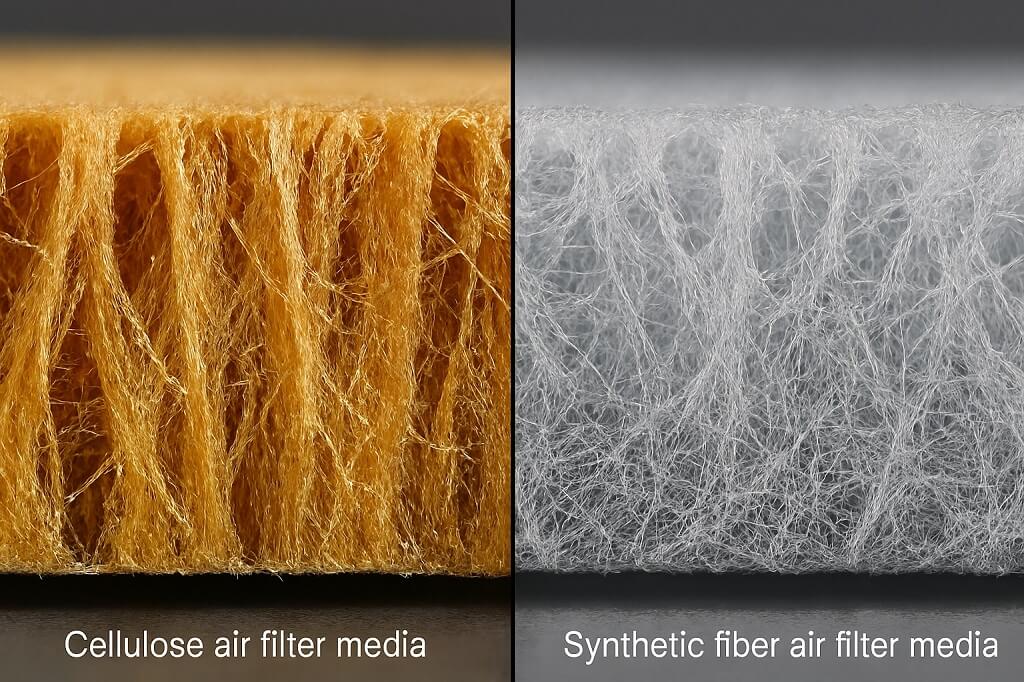

- مدیای فیلتراسیون: کاغذ سلولزی، الیاف مصنوعی یا ترکیبی از هر دو

- قاب فیلتر: پلیاورتان، پلاستیک ABS یا فلز

- واشر آببندی: لاستیک NBR، سیلیکون یا EPDM

- چسب صنعتی: برای اتصال مدیا به قاب

استاندارد ISO 5011,INSO 34 الزامات خاصی برای مواد اولیه تعریف نمیکند، اما خودروسازان در مشخصات فنی خود این موارد را به دقت تعیین مینمایند. برای مثال، فولکسواگن در استاندارد TL 52435 الزام میکند که مدیای فیلتر باید مقاومت حرارتی تا ۱۵۰ درجه سانتیگراد داشته باشد.

مقایسه کاغذ سلولزی با الیاف پیشرفته

انتخاب میان کاغذ سلولزی و الیاف مصنوعی، یکی از تصمیمات کلیدی در طراحی فیلتر است. هر یک مزایا و معایب خاص خود را دارند.

کاغذ سلولزی از الیاف طبیعی چوب ساخته میشود و قدمت طولانی در صنعت فیلتراسیون دارد. مزایای آن شامل هزینه پایین تولید، قابلیت بازیافت و عملکرد مناسب در شرایط معمولی است. اما محدودیتهایی نیز دارد: حساسیت به رطوبت، مقاومت حرارتی محدود و عمر کوتاهتر.

الیاف مصنوعی مانند پلیاستر، پلیپروپیلن و نانوالیاف، نسل جدید مواد فیلتراسیون را تشکیل میدهند. این الیاف مقاومت بالاتری در برابر رطوبت و حرارت دارند، راندمان فیلتراسیون بهتری برای ذرات ریز ارائه میدهند و عمر طولانیتری دارند. اما هزینه تولید آنها بالاتر است.

در بازار ایران، فیلترهای سلولزی به دلیل قیمت پایینتر رواج بیشتری دارند. اما برای خودروهای مدرن و توربوشارژ، استفاده از فیلترهای الیاف پیشرفته یا ترکیبی توصیه میشود.

ارتباط استاندارد فیلتر با موتورهای توربو و GDI

موتورهای توربوشارژ و موتورهای تزریق مستقیم (GDI) به شدت به اندازهگیری دقیق هوای ورودی وابسته هستند. کوچکترین انحراف در دبی هوا میتواند:

- باعث ناک زدن موتور شود

- منجر به دمای بالای محفظه احتراق شود

- به پرههای توربو آسیب وارد کند

در نتیجه، خودروسازان در استانداردهای OEM -سازنده برای این موتورها الزام به راندمان بسیار بالا و افت فشار کنترلشده دارند. این الزامات معمولاً سختگیرانهتر از خودروهای معمولی است.

اشتباهات رایج در تفسیر استاندارد فیلترهای خودرو

تفسیر نادرست استانداردهای فیلتر هوا یکی از چالشهای جدی در صنعت خدمات پس از فروش خودرو محسوب میشود. بسیاری از تعمیرکاران و حتی فروشندگان قطعات، تصور میکنند صرف وجود برچسب «استاندارد» یا «OEM» روی بستهبندی فیلتر، به معنای تأیید کیفیت آن است. این تصور اشتباه ریشه در عدم آشنایی با ماهیت واقعی استانداردهایی مانند ISO 5011,INSO 34 دارد. استاندارد ISO 5011,INSO 34 یک روش آزمون تعریف میکند، نه یک حد قبولی مشخص. به عبارت دیگر، این استاندارد توضیح میدهد چگونه باید فیلتر را آزمایش کرد، اما تعیین اینکه چه راندمانی قابل قبول است، بر عهده خودروساز یا مشتری نهایی گذاشته شده است.

اشتباه دیگر، یکسانپنداری استانداردهای مختلف خودروسازان است؛ در حالی که الزامات فولکسواگن (TL 52435) با الزامات تویوتا (TSG) و یا BMW تفاوتهای قابل توجهی دارد. همچنین برخی افراد گمان میکنند فیلتری که برای یک خودروی معمولی مناسب است، برای خودروی توربوشارژ نیز کفایت میکند. این در حالی است که موتورهای توربو به دلیل حساسیت پرههای کمپرسور، نیازمند راندمان فیلتراسیون بالاتر (معمولاً ۹۹٫۵ درصد به بالا برای ذرات بزرگتر از ۵ میکرون) هستند. نادیده گرفتن پارامتر افت فشار نیز اشتباه رایج دیگری است؛ فیلتری ممکن است راندمان بالایی داشته باشد اما افت فشار آن خارج از محدوده مجاز باشد و در نتیجه باعث کاهش توان موتور شود. در نهایت، بسیاری از متخصصان توجه نمیکنند که نتایج آزمون فیلتر باید در شرایط دمایی و رطوبتی کنترلشده به دست آمده باشد و نتایج آزمایشگاهی لزوماً با عملکرد واقعی در شرایط محیطی سخت ایران یکسان نیست.

تکیه بر ظواهر بدون بررسی پارامترهای واقعی

یکی از خطرناکترین اشتباهات در ارزیابی فیلتر هوا، قضاوت بر اساس ظاهر فیزیکی به جای بررسی پارامترهای فنی است. بسیاری از خریداران و حتی تعمیرکاران، کیفیت فیلتر را بر اساس ضخامت کاغذ، تعداد چینها، رنگ مدیا یا سفتی قاب ارزیابی میکنند. این معیارها اگرچه میتوانند نشانههایی از کیفیت ساخت باشند، اما هرگز جایگزین آزمونهای استاندارد نمیشوند. فیلتری با ظاهر بسیار مرغوب ممکن است راندمان فیلتراسیون پایینی داشته باشد یا از آببندی مناسبی برخوردار نباشد. برعکس، فیلتری با ظاهر سادهتر ممکن است از نظر پارامترهای فنی کاملاً استاندارد باشد. تنها راه اطمینان از کیفیت، بررسی گواهینامههای آزمایشگاهی معتبر و مطابقت مشخصات فنی با الزامات OEM سازنده خودروی مورد نظر است. متأسفانه در بازار ایران، بسیاری از فیلترهای تقلبی با ظاهری شبیه به محصولات اصلی عرضه میشوند و تشخیص آنها بدون دسترسی به تجهیزات آزمایشگاهی دشوار است.

پرسشهای متداول

1. چه تفاوتی میان تستهای فابریک کارخانه و تستهای آزمایشگاهی وجود دارد؟

تستهای فابریک کارخانه (End-of-Line Tests) معمولاً آزمونهای سریع و نمونهای هستند که برای کنترل کیفیت تولید انبوه انجام میشوند. این تستها شامل بررسی ابعاد، وزن، بازرسی بصری و گاهی آزمون نشتی ساده هستند. در مقابل، تستهای آزمایشگاهی مطابق ISO 5011,INSO 34 بسیار جامعتر بوده و شامل اندازهگیری دقیق راندمان فیلتراسیون، افت فشار اولیه و نهایی، ظرفیت نگهداری گرد و غبار و آزمون یکپارچگی در شرایط دمایی مختلف میشوند. تستهای آزمایشگاهی تأییدکننده طراحی هستند، در حالی که تستهای فابریک تأییدکننده تولید هستند.

2. آیا استاندارد فیلتر در خودروهای توربو سختگیرانهتر است؟

قطعاً بله. خودروهای توربوشارژ به دلایل متعددی نیازمند فیلترهای با استانداردهای سختگیرانهتر هستند. پرههای کمپرسور توربو با سرعت بسیار بالا (تا ۲۵۰,۰۰۰ دور در دقیقه) میچرخند و هر ذرهای که از فیلتر عبور کند، میتواند آسیب جدی به این پرهها وارد کند. همچنین هوای فشردهشده در توربو دمای بالاتری دارد که نیازمند مقاومت حرارتی بیشتر فیلتر است. راندمان الزامی برای فیلتر توربو معمولاً ۱ تا ۱٫۵ درصد بالاتر از موتورهای معمولی است و افت فشار مجاز نیز محدودتر تعیین میشود.

3. نقش آببندی دقیق فیلتر در آزمونهای OEM سازنده چیست؟

آببندی دقیق فیلتر یکی از حیاتیترین پارامترها در آزمونهای OEM سازنده محسوب میشود. فیلتری با راندمان ۹۹٫۹ درصد اگر آببندی ضعیفی داشته باشد، عملاً بیفایده است زیرا هوای آلوده از اطراف فیلتر عبور میکند. آزمون آببندی شامل بررسی یکپارچگی اتصال مدیا به قاب، کیفیت واشر لاستیکی و دقت ابعادی قاب برای نشست صحیح در محفظه است. استانداردهای BMW و Mercedes-Benz الزام میکنند که آببندی در محدوده دمایی منفی 4۰ تا مثبت 125 درجه سانتیگراد حفظ شود تا انبساط حرارتی مواد مختلف باعث ایجاد نشتی نشود.

4. چرا برخی فیلترها استاندارد یورو را پاس نمیکنند؟

فیلترهایی که استاندارد آلایندگی یورو را پاس نمیکنند، معمولاً یکی از مشکلات زیر را دارند: افت فشار بیش از حد که باعث اختلال در نسبت هوا به سوخت و افزایش آلودگی میشود؛ راندمان فیلتراسیون پایین که اجازه ورود ذرات به موتور و افزایش بیش از حد آلودگی هوا را میدهد؛ نشتی در آببندی که باعث ورود هوای نامحسوب به موتور میشود؛ یا عدم پایداری عملکرد در طول عمر مفید. استانداردهای یورو ۵ و یورو ۶ محدودیتهای سختگیرانهای بر انتشار آلایندهها اعمال میکنند و هر فیلتری که یکی از پارامترهای فوق را نقض کند، میتواند باعث عدم تطابق خودرو با این استانداردها شود.

5. آیا دمای محیط بر نتایج تست تأثیر دارد؟

بله، دمای محیط تأثیر قابل توجهی بر نتایج آزمون فیلتر دارد. استاندارد ISO 5011,INSO 34 شرایط آزمون را در دمای ۲۳ ± ۵ درجه سانتیگراد و رطوبت نسبی 55 ± 5 درصد تعریف میکند. در دماهای بالا، مدیای کاغذی انعطافپذیرتر شده و ممکن است راندمان فیلتراسیون کاهش یابد. در دماهای پایین، برخی مواد پلیمری شکننده شده و ریسک ترکخوردگی افزایش مییابد. همچنین واشرهای لاستیکی در دماهای پایین سختتر شده و ممکن است آببندی کامل را از دست بدهند. به همین دلیل، خودروسازان آزمونهای تکمیلی در محدوده دمایی گسترده انجام میدهند.